મુખ્ય શબ્દો: ફેન્ચી-ટેક ચેકવેઇગર, ઉત્પાદન નિરીક્ષણ, અંડરફિલ્સ, ઓવરફિલ્સ, ગિવેવે, વોલ્યુમેટ્રિક ઓગર ફિલર્સ, પાવડર

ખોરાક, પીણા, ફાર્માસ્યુટિકલ અને સંબંધિત કંપનીઓ માટે અંતિમ ઉત્પાદનનું વજન સ્વીકાર્ય ન્યૂનતમ/મહત્તમ શ્રેણીમાં હોય તેની ખાતરી કરવી એ એક મહત્વપૂર્ણ ઉત્પાદન ઉદ્દેશ્ય છે. ઓવરફિલ્સ એ સંકેત આપે છે કે કંપની એવી પ્રોડક્ટ આપી રહી છે જેના માટે તેને વળતર આપવામાં આવી રહ્યું નથી; અંડરફિલ્સનો અર્થ એ છે કે કાનૂની આવશ્યકતાઓ પૂર્ણ થઈ રહી નથી જેના પરિણામે રિકોલ અને નિયમનકારી કાર્યવાહી થઈ શકે છે.

ઘણા દાયકાઓથી, ફિલિંગ/સીલિંગ કામગીરી પછી ચેકવેઇઝર્સને ઉત્પાદન લાઇન પર મૂકવામાં આવે છે. આ એકમોએ પ્રોસેસર્સને ઉત્પાદનો સ્થાપિત વજન માપદંડોને પૂર્ણ કરે છે કે નહીં તે અંગે મૂલ્યવાન માહિતી આપી છે. જો કે, તાજેતરના વર્ષોમાં ઉત્પાદન લાઇન વધુ સુસંસ્કૃત બની છે. ફિલરને વાસ્તવિક સમયમાં અને/અથવા પ્રોગ્રામેબલ લોજિક કંટ્રોલર્સ (PLCs) ને મહત્વપૂર્ણ ડેટા પ્રદાન કરવાની ક્ષમતાએ ચેકવેઇઝર્સને વધુ મૂલ્યવાન બનાવ્યા છે. ઉદ્દેશ્ય એ છે કે "ફ્લાય પર" ફિલિંગ ગોઠવણો કરી શકાય જેથી ભરેલા પેકેજનું વજન હંમેશા શ્રેણીમાં રહે અને ઉચ્ચ મૂલ્યના ઉત્પાદન સમાવિષ્ટોનો અણધાર્યો ભેટ દૂર થાય.

આ ક્ષમતા ખાસ કરીને વોલ્યુમેટ્રિક ઓગર ફિલર્સ માટે ફાયદાકારક છે જેનો ઉપયોગ સામાન્ય રીતે પાવડર ઉત્પાદનો માટે થાય છે. ઉદાહરણોમાં શામેલ છે:

ખોરાક:લોટ, કેક મિક્સ, ગ્રાઉન્ડ કોફી, જિલેટીન પીણું: પાવડર પીણાનું મિશ્રણ, સાંદ્રતાફાર્માસ્યુટિકલ્સ/ન્યુટ્રાસ્યુટિકલ્સ:પાવડર દવાઓ, પ્રોટીન પાવડર, પોષણયુક્ત પૂરવણીઓવ્યક્તિગત સંભાળ:બાળક/ટેલ્કમ પાવડર, સ્ત્રીની સ્વચ્છતા, પગની સંભાળ ઔદ્યોગિક/ઘરગથ્થુ: પ્રિન્ટર કારતૂસ પાવડર, રાસાયણિક સાંદ્રતા

વ્યાખ્યા: વોલ્યુમેટ્રિક ઓગર ફિલર

વોલ્યુમેટ્રિક ઓગર ફિલર એ એક ફિલિંગ મિકેનિઝમ છે જે ઉત્પાદન, સામાન્ય રીતે પાવડર અથવા ફ્રી-ફ્લોઇંગ સોલિડ્સનું માપ કાઢે છે, જેમાં ઓગરનો ઉપયોગ થાય છે જે ઉત્પાદનના જરૂરી જથ્થાને ડિસ્ચાર્જ કરવા માટે શંકુ આકારના હોપરમાં પૂર્વનિર્ધારિત સંખ્યામાં ક્રાંતિ માટે ફેરવાય છે. આ મશીનોનો મુખ્ય ફાયદો એ છે કે ભરણ કામગીરી દરમિયાન ધૂળને નિયંત્રિત કરવાની તેમની ક્ષમતા છે અને તેથી તેનો ઉપયોગ પાવડર અને ધૂળવાળા ફ્રી-ફ્લોઇંગ સોલિડ્સ માટે વ્યાપકપણે થાય છે. ઉત્પાદનની બલ્ક ડેન્સિટીમાં ફેરફારની ભરપાઈ કરવા માટે, ઓગર ફિલરનો ઉપયોગ વારંવાર ચેકવેઇગર જેવા વજન સાધન સાથે કરવામાં આવે છે. આ પ્રકારના ફિલર્સ ઓછી અને મધ્યમ ગતિએ ઉત્પાદનો ભરવા માટે યોગ્ય છે.

વોલ્યુમેટ્રિક ઓગર ફિલર્સ: પ્રદર્શન લક્ષણો

વોલ્યુમેટ્રિક ફિલર્સ દ્વારા ભરેલા પાઉડર ઉત્પાદનોની ઘનતા લાક્ષણિકતાઓ ફિલ હોપરમાં કેટલી છે તેના પર આધારિત છે. ઉદાહરણ તરીકે, જો હોપર ક્ષમતાની નજીક ભરવામાં આવે છે, તો તળિયેનું ઉત્પાદન વધુ ગાઢ બને છે. (તેનું હલકું, નાના કણોનું સ્વરૂપ તેને કોમ્પેક્ટ કરે છે.) આનો અર્થ એ છે કે ઓછું ભરણ વોલ્યુમ પ્રિન્ટેડ વજનની જરૂરિયાતને પૂર્ણ કરશે. જેમ જેમ હોપર સામગ્રી (ઓગર/ટાઇમિંગ સ્ક્રૂ દ્વારા) બહાર નીકળી જાય છે અને કન્ટેનર ભરે છે, તેમ બાકીનું ઉત્પાદન ઓછું ગાઢ બને છે, જેના કારણે લક્ષ્ય વજનની જરૂરિયાતોને પૂર્ણ કરવા માટે મોટા ભરણની જરૂર પડે છે.

આ પરિસ્થિતિમાં, ઓવરફિલ અને અંડરફિલ વચ્ચે કલાકોમાં નોંધપાત્ર પરિવર્તનશીલતા હોઈ શકે છે. જો આ ચેકવેઇગર તબક્કે પકડવામાં ન આવે, તો ઉત્પાદન રનનો સ્વીકાર્ય કરતાં વધુ ટકાવારી નકારવામાં આવે છે અને ઘણીવાર નાશ પામે છે. માત્ર ઉત્પાદન ઉત્પાદન પર જ અસર થતી નથી, પરંતુ પેકેજિંગ સામગ્રી અને મજૂર ખર્ચ પણ વધારે હોય છે.

વધુ કાર્યક્ષમ અભિગમ એ છે કે ચેકવેઇગરની પ્રતિક્રિયા ક્ષમતાનો ઉપયોગ કરીને ફિલરને વાસ્તવિક સમયમાં જણાવવું કે ક્યારે ગોઠવણો કરવાની જરૂર છે.

પાવડર ઉત્પાદનો ઉપરાંત

ફિલર અને/અથવા ઉત્પાદન લાઇન ચલાવતા PLC ને પ્રતિસાદ આપવાની ચેકવેઇજરની ક્ષમતા ફક્ત પાઉડર ઉત્પાદનો સુધી મર્યાદિત નથી. તે કોઈપણ ઉત્પાદન માટે પણ મૂલ્યવાન છે જ્યાં ભરણ દર અથવા વોલ્યુમ "ફ્લાય પર" ગોઠવી શકાય છે. પ્રતિસાદ માહિતી પૂરી પાડવા માટે બહુવિધ અભિગમો છે. એક રીત એ છે કે પ્રતિ-પેકેજ ધોરણે વજન માહિતી પ્રદાન કરવી. ઉત્પાદન લાઇનનું PLC તે ડેટા લઈ શકે છે અને ભરણને યોગ્ય શ્રેણીમાં રાખવા માટે જરૂરી કોઈપણ પગલાં લઈ શકે છે.

ફૂડ પ્રોસેસર માટે આ ક્ષમતા વધુ મૂલ્યવાન બને છે તે છે અનિચ્છનીય ભેટને ઓછી કરવી. ઉદાહરણોમાં સૂપ, ચટણી, પિઝા અને અન્ય તૈયાર ખોરાકમાં ઉચ્ચ-મૂલ્યવાળા સ્લરી અને કણોનો સમાવેશ થાય છે. ઓગર ફિલિંગ (પાઉડર પ્રોડક્ટ્સ વિભાગમાં સંદર્ભિત) ઉપરાંત, પિસ્ટન અને વાઇબ્રેટરી ફિલર્સ પણ પ્રતિસાદ ડેટાથી લાભ મેળવી શકે છે.

તે કેવી રીતે કાર્ય કરે છે તે અહીં છે

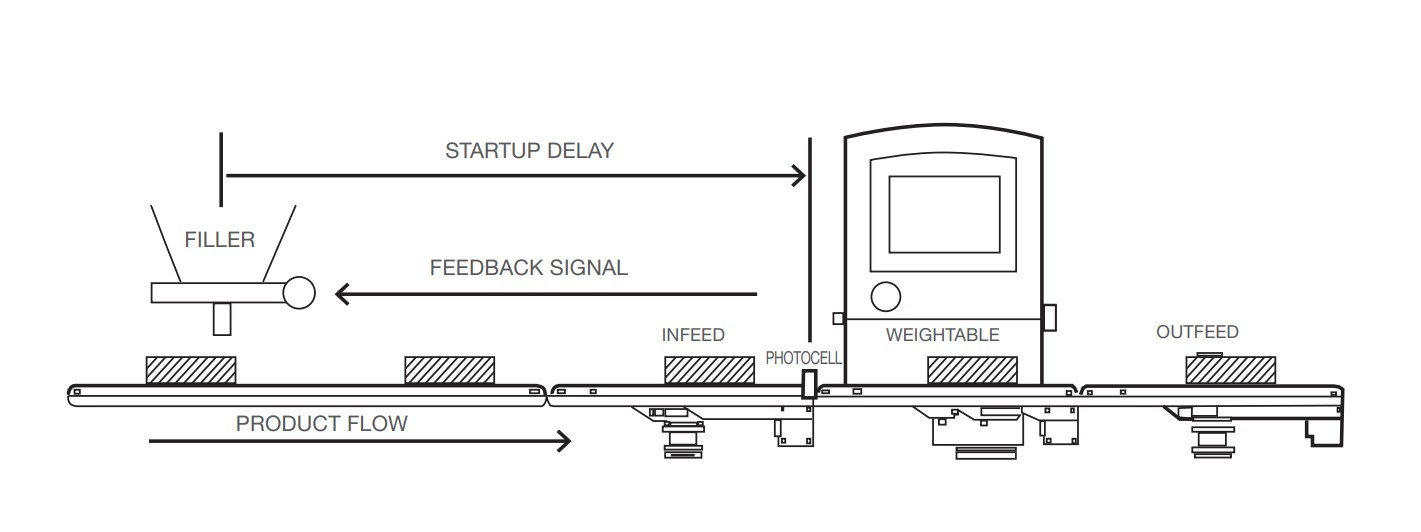

ઉત્પાદન દરમિયાન, સરેરાશ વજન પૂર્વ-નિર્ધારિત ઉત્પાદનોની સંખ્યા પર માપવામાં આવે છે. ચેકવેઇગરથી ફિલરને પ્રતિસાદ સુધારણા સંકેત દ્વારા લક્ષ્ય વજન વિચલનની ગણતરી કરવામાં આવે છે અને જરૂર પડ્યે પગલાં લેવામાં આવે છે. જ્યારે ફિલર સ્ટાર્ટઅપ તબક્કામાં હોય અથવા ઉત્પાદનમાં ફેરફાર પછી વધુ પડતું કરેક્શન ટાળવા માટે વિલંબનો ઉપયોગ કરવામાં આવે છે.

પ્લાન્ટ મેનેજર ફિલરમાં ડેટા પાછો ફીડ કરવા માટે વૈકલ્પિક ચેકવેઇગર સોફ્ટવેરનો ઉપયોગ કરી શકે છે. વૈકલ્પિક રીતે, ચેકવેઇગર ડેટા વધુ આધુનિક ઉત્પાદન સોફ્ટવેરને મોકલી શકાય છે જેનો ઉપયોગ પ્રોસેસર ઉત્પાદન પરિમાણોને સંચાલિત કરવા માટે કરી શકે છે.

પ્રતિસાદ કાર્યક્ષમતા ઉમેરવાનો આદર્શ સમય ક્યારે છે?

પ્લાન્ટ મેનેજરો અને કોર્પોરેશનો સતત મૂડી ખર્ચ પર નજર રાખી રહ્યા છે અને વળતરની ગણતરી કરી રહ્યા છે. ઉત્પાદન કામગીરીમાં આ પ્રકારની કાર્યક્ષમતા ઉમેરવાથી વાજબી સમયમાં વળતર પ્રાપ્ત થઈ શકે છે, કારણ કે અગાઉ દર્શાવેલ ખર્ચ-બચત લાભો છે.

વિકલ્પોની સમીક્ષા કરવાનો આદર્શ સમય એ છે કે જ્યારે નવી ઉત્પાદન લાઇન ડિઝાઇન કરવામાં આવી રહી હોય અથવા જ્યારે ફિલર્સ અને ચેકવેઇગર્સની શ્રેષ્ઠ કામગીરી માટે સમીક્ષા કરવામાં આવી રહી હોય. જ્યારે એવું નક્કી કરવામાં આવે કે ઓવરફિલને કારણે મોંઘા ઘટકોનો બગાડ વધુ પડતો છે, અથવા જો વારંવાર અંડરફિલ કંપનીને નિયમનકારી કાર્યવાહી અથવા ગ્રાહક ફરિયાદોના જોખમમાં મૂકી રહ્યા છે, ત્યારે તે યોગ્ય હોઈ શકે છે.

શ્રેષ્ઠ ચેકવેઇંગ માટે વધારાના વિચારણાઓ

ચેકવેઇગરના શ્રેષ્ઠ પ્રદર્શન માટે કેટલીક મૂળભૂત માર્ગદર્શિકાઓને અવગણવી ન જોઈએ તે પણ મહત્વપૂર્ણ છે. આમાં શામેલ છે:

• ચેકવેઇઝરને ફિલરની નજીક શોધો

• તમારા ચેકવેઇઝરને સારી સ્થિતિમાં રાખો

• ખાતરી કરો કે ફીડબેક સિગ્નલ ફિલર સાથે યોગ્ય રીતે સંકલિત થયેલ છે.

• ચેકવેઇજર સમક્ષ ઉત્પાદનની યોગ્ય રજૂઆત (અંતર, પિચ) જાળવો.

વધુ જાણો

દરેક કંપની માટે નાણાકીય લાભ ઉત્પાદન ભેટની રકમ અને કિંમતના આધારે ઘણો બદલાઈ શકે છે, જેને મૂલ્યવાન રીઅલ-ટાઇમ ડેટા સાથે નોંધપાત્ર રીતે ઘટાડી શકાય છે.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

પોસ્ટ સમય: જૂન-૧૪-૨૦૨૨